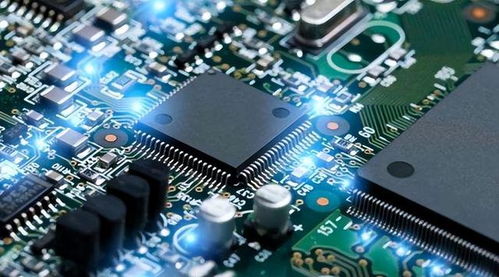

电磁炉作为一种高效、清洁的现代厨房电器,其核心控制与功率转换依赖于一系列精密的集成电路(IC)。这些IC协同工作,实现了精准的加热控制、安全保护及用户交互功能。本文将对电磁炉中常用的几类集成电路及其设计关键点进行梳理和分析。

一、电磁炉常用集成电路类型

1. 微控制器(MCU):

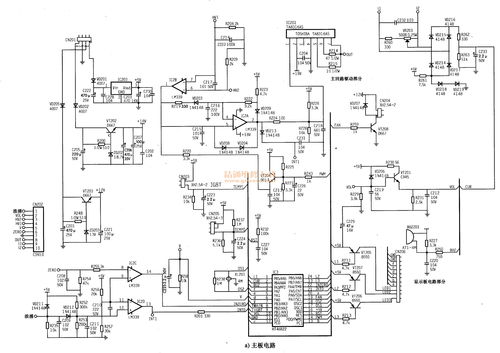

微控制器是电磁炉的“大脑”,负责处理用户指令(如按键、触摸操作)、控制加热功率、监测温度、驱动显示面板以及执行各种保护逻辑(如过流、过压、干烧保护)。常用的是8位或32位MCU,集成了ADC(模数转换器)、PWM(脉宽调制)输出、定时器等外设,以实现高集成度和低成本。

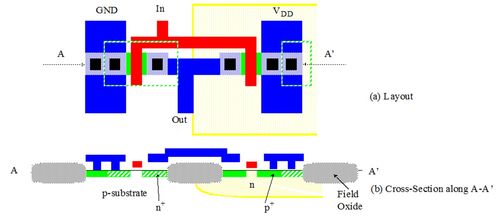

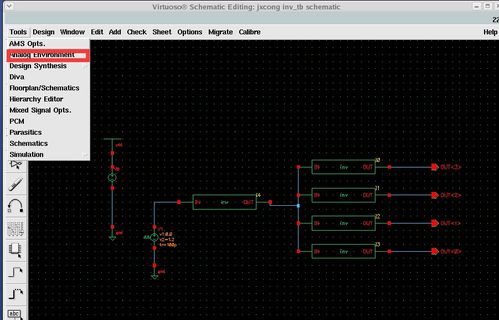

2. IGBT驱动集成电路:

IGBT(绝缘栅双极型晶体管)是电磁炉功率转换的核心开关器件。专用的IGBT驱动IC(如IR2110系列、FAN7382等)负责将MCU产生的低压PWM控制信号,放大并转换为能够快速、可靠地驱动高压IGBT栅极的驱动信号。其设计需确保驱动能力足够、开关速度快,并集成有欠压锁定、互锁等保护功能,以防止IGBT因驱动不良而损坏。

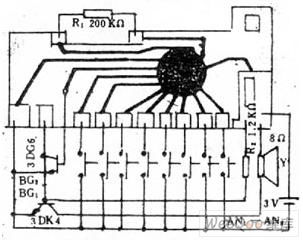

3. 电压比较器与运算放大器:

用于信号调理与检测。例如,检测炉面锅具的电流(通过电流互感器)、电网电压、IGBT温度及炉面温度(通过热敏电阻)。运算放大器将微弱的传感器信号放大,电压比较器则用于设定保护阈值(如过流点),一旦超标立即向MCU报警或直接切断驱动。

4. 电源管理集成电路(PMIC):

为电磁炉内部各电路模块提供稳定、隔离的直流工作电压。通常包含一个开关电源控制器(如VIPer系列),将整流后的高压直流电转换为+5V、+12V、+15V等低压,供MCU、驱动电路、风扇等使用。其设计需注重效率、待机功耗和抗干扰能力。

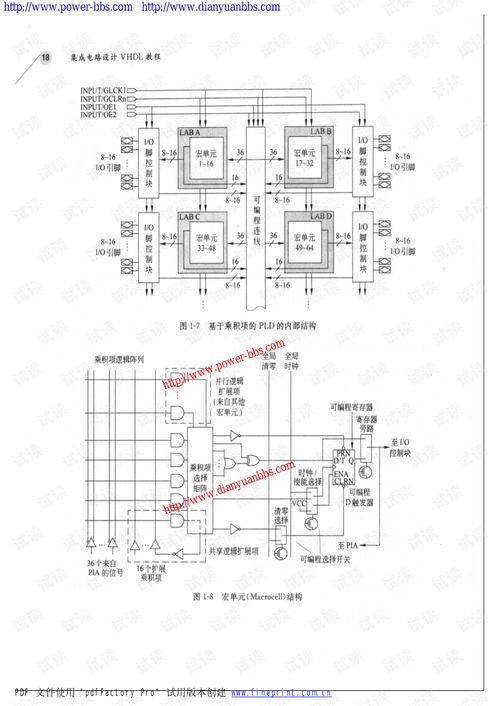

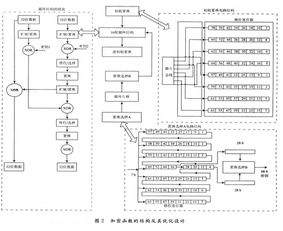

5. 专用控制芯片:

部分厂商推出高度集成的电磁炉专用控制芯片,将MCU核心、IGBT驱动、PWM生成、部分保护电路甚至LED/LCD显示驱动集成于单颗芯片中。这极大简化了外围电路设计,提高了系统可靠性,但对芯片本身的定制化能力和成本控制要求较高。

二、电磁炉集成电路设计关键要点

1. 高可靠性与安全性设计:

电磁炉工作在高电压、大电流、高频开关环境中,IC设计必须将可靠性置于首位。这包括:

- 抗电磁干扰(EMI): 功率电路产生的强烈电磁噪声极易干扰敏感的模拟和数字信号。IC内部需采用隔离、屏蔽、滤波等设计,外部PCB布局布线也需严格配合。

- 过温保护: IGBT驱动IC和功率器件本身需集成温度监测,在过热时自动降频或关断。

- 完善的保护机制: 驱动IC需具备防止IGBT“直通”(上下桥臂同时导通)的死区时间控制,以及过流、过压的快速响应关断能力。

2. 高效能与低功耗:

对于电源管理IC和驱动IC,转换效率和驱动效率直接影响整机能效和发热。采用先进的半导体工艺(如BCD工艺)和优化拓扑结构,以降低导通损耗和开关损耗。待机时,MCU和电源电路应能进入低功耗模式。

3. 系统集成与成本优化:

在保证性能的前提下,通过提高集成度来减少外围元件数量,是降低系统成本和体积、提高生产良率的关键趋势。例如,将电流检测、电压检测、PWM发生器与MCU集成,或使用集成了高压启动和多种保护功能的电源IC。

4. 兼容性与标准化:

设计时应考虑与不同厂商的IGBT、传感器等外围器件的兼容性,提供灵活的配置接口(如通过MCU软件调节驱动参数、保护阈值),以适应多样化的整机设计方案和全球不同的电网标准。

三、发展趋势

未来电磁炉集成电路将朝着 更高集成度(SoC系统级芯片)、更智能(集成AI算法实现智能烹饪与识别)、更高频高效(配合GaN等新型功率器件)以及更强的互联能力(集成Wi-Fi/蓝牙模块)的方向发展。满足更严格的能效标准(如欧盟ERP指令)和安规要求,始终是设计的核心驱动力。

电磁炉的性能、安全与成本,在很大程度上取决于其内部集成电路的设计水平。深入理解各类IC的功能与设计要点,是进行电磁炉研发、维修与优化的基础。